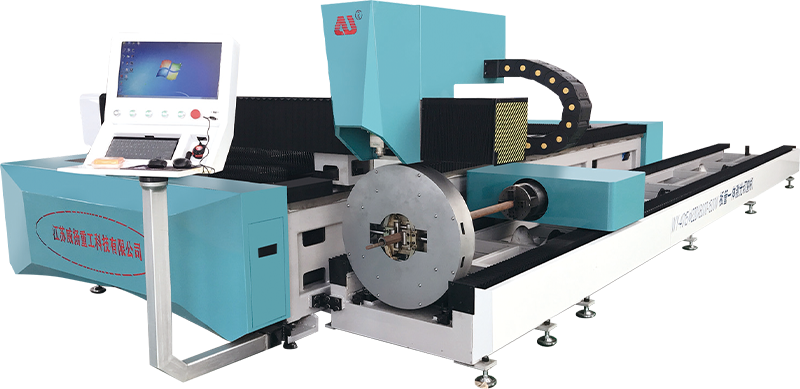

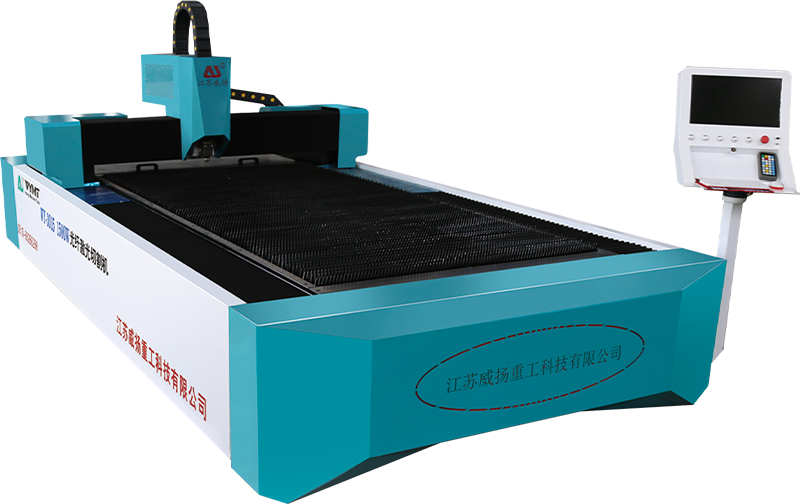

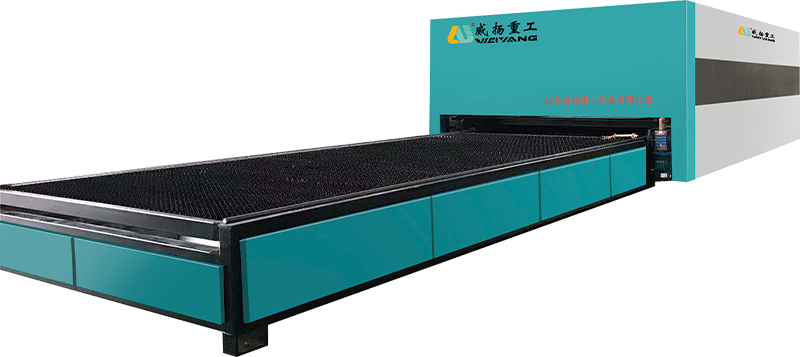

كيف تضمن آلة القطع بالليزر الدقيقة حواف نظيفة ودقيقة، وهل هناك أي خطوات إضافية بعد المعالجة مطلوبة لمواد معينة؟

التركيز بالليزر والتحكم في الشعاع

ال آلة القطع بالليزر الدقيقة يستخدم شعاع ليزر عالي الطاقة يتم تركيزه بدقة على نقطة دقيقة جدًا. يتم التحكم في تركيز الشعاع وكثافته ديناميكيًا لضمان أن تكون عملية القطع دقيقة وفعالة قدر الإمكان.

-

شعاع ليزر عالي التركيز : تتركز طاقة الليزر في منطقة صغيرة على سطح المادة، مما يضمن دقة القطع للغاية. تعد دقة الشعاع المركز أمرًا بالغ الأهمية، خاصة عند قطع الأشكال الهندسية المعقدة. تضمن القدرة على التحكم في النقطة البؤرية بقاء الليزر في المكان المثالي، مما يحافظ على اتساق القطع ودقته طوال العملية. وهذا يجعل القطع بالليزر مثاليًا للتطبيقات التي تتطلب تفاوتات صارمة وتفاصيل دقيقة.

-

تعديلات على المواد والسمك : ال آلة القطع بالليزر الدقيقة يمكنه ضبط تركيز شعاعه وطاقته بناءً على خصائص المادة المحددة (مثل السُمك والكثافة والتوصيل الحراري). على سبيل المثال، قد تتطلب المواد الرقيقة إعداد طاقة أقل مع تركيز أدق، بينما قد تحتاج المواد السميكة إلى إعدادات طاقة أعلى مع تركيز أوسع قليلاً. يضمن هذا التخصيص أن الليزر يقطع المادة بشكل فعال دون إدخال طاقة زائدة، مما قد يؤدي إلى تلف الحرارة أو الحواف الخشنة.

-

الحد الأدنى من التأثير الحراري : ال machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

إدارة الحرارة وتقليل المنطقة المتأثرة بالحرارة (HAZ)

في القطع بالليزر، تعد إدارة الحرارة أمرًا بالغ الأهمية لضمان بقاء خصائص المادة سليمة وأن تكون الحواف نظيفة قدر الإمكان.

-

التحكم الدقيق في درجة الحرارة : لمنع الحرارة الزائدة من تغيير المادة المحيطة بالقطع، آلة القطع بالليزر الدقيقة تستخدم أنظمة تبريد وتحكم متطورة في درجة الحرارة. يتضمن ذلك استخدام الغازات المساعدة مثل النيتروجين أو الأكسجين، والتي تساعد على تبريد المادة ودفع الحطام المنصهر بعيدًا عن منطقة القطع. وهذا يقلل من تراكم الحرارة الإجمالي في المادة، مما قد يتسبب في تكوين منطقة متأثرة بالحرارة (HAZ) والتي قد تؤدي إلى تغييرات غير مرغوب فيها في خصائص المادة، مثل تغير اللون أو الهشاشة أو الضعف الهيكلي.

-

توزيع الحرارة المتحكم فيه : من أجل منع تشويه المواد، و آلة القطع بالليزر الدقيقة يضمن التحكم بدقة في شدة الليزر لتقليل منطقة الخطر. يعد هذا أمرًا بالغ الأهمية بالنسبة للمواد مثل المعادن عالية الجودة أو البوليمرات، حيث يمكن أن تؤثر التغيرات الطفيفة في درجات الحرارة على الخواص الميكانيكية. تعد قدرة الماكينة على القطع بأقل قدر من المدخلات الحرارية مفيدة بشكل خاص للمواد الحساسة للحرارة، مثل الفولاذ المقاوم للصدأ الرقيق أو بعض أنواع البلاستيك، والتي قد تتشوه أو تتحلل إذا تعرضت للكثير من الحرارة.

مراقبة جودة الحافة

ال آلة القطع بالليزر الدقيقة تم تصميمه لإنتاج قطع نظيفة وسلسة قدر الإمكان، مما يلغي في كثير من الأحيان الحاجة إلى معالجة لاحقة إضافية.

-

حواف ناعمة وحادة : على عكس طرق القطع الميكانيكية التقليدية، التي يمكن أن تترك وراءها حوافًا خشنة أو تتطلب طحنًا إضافيًا وإزالة الأزيز، فإن القطع بالليزر يترك قطعًا نظيفًا ودقيقًا مع الحد الأدنى من خشونة الحواف. يعمل الليزر المركز على إذابة المادة أثناء قطعها، مما يؤدي إلى إنشاء حواف ناعمة وحادة دون الحاجة إلى معالجة لاحقة. والنتيجة هي حافة ذات مستوى عالٍ من الدقة، مما يجعلها مثالية للتصميمات والتطبيقات المعقدة حيث يكون الجمال مهمًا.

-

حواف نظيفة دون أي اتصال جسدي : نظرًا لأن عملية القطع بالليزر تتم بدون تلامس، فلا توجد قوة فيزيائية مطبقة على المادة، مما يزيل خطر تشوه المادة. وهذا مهم بشكل خاص للمواد الحساسة أو الرقيقة التي يمكن أن تتضرر بسبب القوة الميكانيكية، مثل رقائق الألومنيوم أو صفائح الأكريليك الرقيقة. والنتيجة هي جزء نهائي مع الحد الأدنى من نتوءات أو خشونة أو تشويه، خاصة بالمقارنة مع الطرق الميكانيكية مثل التثقيب أو النشر.

-

لا حاجة للعمليات الثانوية : بالنسبة لمعظم التطبيقات، آلة القطع بالليزر الدقيقةs القضاء على الحاجة إلى عمليات تشطيب الحواف الثانوية مثل الطحن أو إزالة الأزيز. غالبًا ما يعني المستوى العالي من الدقة والطبيعة النظيفة للقطع أنه يمكن استخدام الأجزاء مباشرة بعد القطع، مما يقلل من وقت التصنيع وتكاليفه.

بمساعدة القطع بالغازات

ال use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

استخدام الغازات المساعدة (الأكسجين، النيتروجين، الهواء) : يتم استخدام غازات مساعدة مختلفة أثناء عملية القطع لتحسين جودة القطع. يساعد الأكسجين، على سبيل المثال، على أكسدة المادة أثناء القطع، مما قد يؤدي إلى قطع أنظف في بعض المعادن مثل الفولاذ الطري. من ناحية أخرى، غالبًا ما يستخدم النيتروجين في الفولاذ المقاوم للصدأ والألمنيوم لمنع الأكسدة، والحفاظ على اللمسة النهائية اللامعة للمادة وتقليل مخاطر تغيرات اللون غير المرغوب فيها على طول الحواف. ويمكن أيضًا استخدام الهواء المضغوط كبديل، خاصة بالنسبة للمواد غير المعدنية أو عندما تكون كفاءة التكلفة أولوية.

-

الفوائد الخاصة بالمواد : ال choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

إزالة فعالة للحطام : ال assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

خطوات ما بعد المعالجة المطلوبة لبعض المواد

بينما آلة القطع بالليزر الدقيقةs معروفة بإنتاج قطع نظيفة ودقيقة، لا تزال هناك حالات معينة قد تكون فيها المعالجة اللاحقة مطلوبة، اعتمادًا على المادة والتطبيق المقصود.

-

مواد أكثر سمكا : عند قطع مواد أكثر سمكًا (عادةً ما يزيد عن 10 مم)، قد تظهر على حافة القطع بعض الخشونة أو الأكسدة التي تحتاج إلى معالجة. على سبيل المثال، في حين أن عملية القطع بالليزر تضمن الدقة، فإن الأجزاء السميكة قد تتراكم المزيد من الحرارة، مما يؤدي إلى عيوب طفيفة على طول الحواف. قد تكون تقنيات ما بعد المعالجة مثل الطحن أو التلميع أو التنظيف بالفرشاة ضرورية لتحقيق لمسة نهائية ناعمة تمامًا.

-

المواد غير المعدنية : عند قطع المواد غير المعدنية مثل البلاستيك أو المواد المركبة، قد تترك عملية الليزر وراءها علامات ذوبان أو تغير في اللون أو طبقة بسيطة من المواد المتفحمة. في حين أن هذه القطع نظيفة بشكل عام، خاصة بالمقارنة مع القطع الميكانيكي، فقد تكون هناك حاجة إلى خطوات ما بعد المعالجة مثل التلميع أو الكشط أو الغسيل لإزالة الحطام المتبقي أو العلامات التي تؤثر على المظهر. قد تحتاج مواد مثل الأكريليك أو البولي كربونات أيضًا إلى تشطيب الحواف لاستعادة الوضوح البصري أو لإزالة المخلفات المتأثرة بالحرارة.

-

تطبيقات تعتمد على الدقة العالية : في صناعات مثل الطيران أو الأجهزة الطبية أو الإلكترونيات، حيث تتطلب مستويات عالية من الدقة والجودة الجمالية، قد يلزم معالجة حتى العيوب الصغيرة. في هذه الحالات، يمكن استخدام عمليات تشطيب إضافية مثل التخميل أو التلميع أو المعالجات السطحية لضمان تلبية الحواف المقطوعة لمعايير الجودة الصارمة لهذه القطاعات.

-

المعالجة السطحية بعد القطع : قد تستفيد بعض المواد، وخاصة المعادن مثل الفولاذ المقاوم للصدأ أو التيتانيوم، من معالجات ما بعد القطع لتعزيز مقاومة التآكل أو تحسين صلابة السطح. غالبًا ما يتم استخدام تقنيات مثل التخميل أو الأكسدة في مثل هذه الحالات، والتي لا تعمل على تحسين متانة المادة فحسب، بل تعمل أيضًا على تحسين مظهرها.