كيفية ضبط فجوة الشفرة لآلة القص الهيدروليكية؟

فهم أهمية فجوة الشفرة الصحيحة في آلات القص الهيدروليكية

في آلة القص الهيدروليكية ، تعد فجوة الشفرة واحدة من أكثر المعلمات نفوذاً في تحديد دقة القطع والكفاءة التشغيلية وموثوقية المعدات طويلة الأجل. يتم تعريف فجوة الشفرة على أنها المسافة بين الشفرات العلوية والسفلية أثناء عملية القص. على الرغم من أن هذا القياس غالبًا ما يكون جزءًا صغيرًا من المليمتر ، إلا أنه له تأثير مباشر وقابل للقياس على جودة قطعة العمل النهائية ، وحياة الشفرات ، وحمل النظام الهيدروليكي ، وحتى سلامة المشغل. تتضمن الفيزياء وراء القص قوة التركيز على طول الحافة الخطية للكسر والمواد المنفصلة. إذا لم يتم تطبيق هذه القوة بالطريقة الصحيحة بسبب فجوة الشفرة غير السليمة ، تصبح عملية القطع غير فعالة وربما ضارة.

تضمن فجوة الشفرة المعدلة بشكل صحيح تعرض المادة للكمية المناسبة من إجهاد القص دون تشوه مفرط. إذا كانت الفجوة ضيقة للغاية ، فقد تضغط الشفرات في المادة بدلاً من قصها بشكل نظيف ، مما يسبب غالبة الحافة ، وتوليد الحرارة المفرطة ، وارتداء الشفرة المتسارع. يزيد الاحتكاك الإضافي أيضًا من متطلبات الضغط الهيدروليكي ، والتي بدورها تتجول في المضخات والصمامات والأختام. يمكن أن يؤدي ذلك إلى فشل النظام الهيدروليكي المبكر ، وارتفاع تكاليف الصيانة ، وتوقف الإنتاج غير المخطط له. من ناحية أخرى ، إذا كانت الفجوة واسعة جدًا ، فإن الشفرات تفقد قدرتها على تطبيق قوة القطع المركزة ، مما يؤدي إلى تمزيق بدلاً من القص النظيف. هذا يؤدي إلى حواف خشنة ، وتشكيل الدفاع الثقيل ، وعدم الدقة في الأبعاد في القطع المقطوعة ، وكلها تتطلب عمليات تشطيب ثانوية ، وتستهلك العمالة والوقت الإضافيين.

نوع المواد وسمكها هما العوامل الأساسية التي تملي إعداد فجوة الشفرة الصحيح. تتطلب مواد رقيقة ناعمة مثل الألومنيوم أو النحاس فجوة ضيقة للغاية لتحقيق النهاية السلسة ، في حين أن المواد الأكثر كثافة وأثخن مثل الفولاذ المرتفع تحتاج إلى فجوة أكبر لاستيعاب مقاومة المواد للقص. توفر العديد من الشركات المصنعة للمعدات مخططات مفصلة تحدد الفجوة الموصى بها كنسبة مئوية من سمك المواد ، والتي تتراوح عادة من 5 ٪ إلى 10 ٪. هذه القيم مستمدة من اختبار واسع النطاق وتهدف إلى موازنة جودة القطع مع طول العمر. ومع ذلك ، في بيئات الإنتاج الحقيقية ، يعني الاختلافات في صلابة المواد ، والتشطيب السطحي ، والإجهاد الداخلي أن المشغلين يجب أن يحملوا هذه الإعدادات في بعض الأحيان لتحقيق النتائج المثلى. غالبًا ما يطور الفنيون الماهرون شعورًا بالفجوة الصحيحة خلال سنوات من الخبرة ، والاستماع إلى صوت القطع ، ومراقبة حافة القص ، وحمل آلة المراقبة.

تمتد أهمية فجوة الشفرة الصحيحة إلى ما بعد جودة القطع الفورية. إنه يؤثر بشكل مباشر على كفاءة الإنتاج. في العمليات ذات الإنتاجية العالية ، حيث تتم معالجة الآلاف من الصفائح يوميًا ، يمكن أن تتراكم أوجه القصور البسيطة إلى خسائر كبيرة. يمكن أن تترجم فجوة الشفرة الخاطئة التي تبطئ دورة القطع بمقدار جزء من الثانية لكل ورقة ، على مدار التحول ، إلى ساعات من الإنتاجية المفقودة. علاوة على ذلك ، فإن إعادة صياغة الأوراق سيئة القطع تقدم معالجة إضافية ، وزيادة معدلات الخردة ، وتعطيل جداول سير العمل. من خلال الحفاظ على فجوة الشفرة الصحيحة ، يضمن المشغلون تدفقًا أكثر سلاسة للمواد ، وأوقات دورة ثابتة ، وجودة الإخراج المتوقعة ، وكلها ضرورية لتحقيق أهداف الإنتاج في الصناعات مثل تصنيع السيارات ، وبناء السفن ، وتصنيع الفولاذ الهيكلي.

تعتبر سلامة المشغل سببًا مهمًا آخر لضمان إعدادات فجوة الشفرة الصحيحة. عندما تكون الفجوة غير صحيحة ، قد تتحول المواد بشكل غير متوقع أثناء القطع ، مما تسبب في إصدارات مفاجئة أو أبواب. يمكن أن يعرض ذلك المشغل لمخاطر مثل نقاط القرص أو الحطام الطائر أو حركة المواد غير المنضبط. تعمل آلات القص الهيدروليكية بقوة هائلة ، ويمكن أن يكون لأي سلوك غير متوقع في الشغل عواقب وخيمة. تقلل فجوة الشفرة المناسبة من هذه المخاطر عن طريق ضمان مشاركة المواد المستقرة في جميع أنحاء القطع. بالإضافة إلى ذلك ، يقلل التعديل الصحيح من احتمال ربط الشفرة أو التشويش ، والذي يمكن أن يحدث عندما تكون الفجوة ضيقة جدًا ، مما يجبر الآلة على التوقف فجأة ويتطلب تدخلًا يدويًا - خطر سلامة محتمل آخر.

ترتبط كفاءة الطاقة أيضًا بدقة فجوة الشفرة. تتيح الفجوة المحددة بشكل صحيح للنظام الهيدروليكي العمل ضمن نطاق الضغط المصمم ، مما يقلل من استهلاك الطاقة لكل قطع. عندما تكون الفجوة صغيرة جدًا ، يجب أن تمارس الماكينة ضغطًا أعلى لإكمال القطع ، وزيادة سحب الطاقة وتوليد الحرارة الزائدة في السائل الهيدروليكي. هذا لا يزيد من تكاليف الطاقة فحسب ، بل يسرع أيضًا في انهيار الزيت الهيدروليكي ، مما يستلزم تغييرات أكثر تكرارًا واستبدال المرشح. على مدار سنوات من التشغيل ، يمكن أن يصل الفرق في استهلاك الطاقة بين الفجوة المعدلة على النحو الأمثل والسلطة المعدلة بشكل سيء إلى وفورات كبيرة في التكاليف ، خاصة بالنسبة للمرافق التي تدير آلات متعددة في التشغيل المستمر.

تؤثر فجوة الشفرة أيضًا على معدل تآكل الشفرات نفسها. كل دورة القطع تتعلق بحواف الشفرة إلى قوى الاتصال العالية. إذا كانت الفجوة غير صحيحة ، تصبح هذه القوى موزعة بشكل غير متساو ، مما تسبب في تقطيع الموضع أو التشوه الدقيق أو تشوه الحافة. مع مرور الوقت ، يؤدي ذلك إلى شحذ أو استبدال أكثر تواتراً ، مما يزيد من تكاليف الاستهلاك ووقت تعطل الماكينة. في الحالات الشديدة ، يمكن أن تؤدي إعدادات الفجوة غير الصحيحة إلى تلف نظام تثبيت الشفرة ، مما يتطلب إصلاحات باهظة الثمن أو بدائل للمكونات المتصاعدة. لهذا السبب ، يعد الحفاظ على فجوة الشفرة الصحيحة جزءًا من جداول الصيانة الوقائية في متاجر التصنيع المدارة جيدًا. يمكن أن يمتد القياس المنتظم والتكيف بشكل كبير حياة الشفرة بشكل كبير ، مما يقلل من النفقات التشغيلية والحفاظ على جودة قطع متسقة.

في الصناعات ذات المتطلبات الصارمة للأبعاد والسطح ، مثل الطيران والدفاع والتصنيع المعماري الراقي ، تكون عواقب فجوة الشفرة غير الصحيحة أكثر وضوحًا. في هذه التطبيقات ، ليست جودة الحافة مجرد مسألة مظهر - فهي تؤثر بشكل مباشر على وظائف الجزء النهائي والسلامة الهيكلية للجزء النهائي. يمكن أن تخلق الحافة المقطوعة بشكل سيء تركيزات إجهاد قد تؤدي إلى فشل سابق لأوانه تحت الحمل. علاوة على ذلك ، إذا لم تفي الأجزاء بمتطلبات التسامح بسبب سوء القص ، فقد يتم رفضها بشكل مباشر ، مما يؤدي إلى مواد ضائعة وفقدان وقت الإنتاج. يضمن الحفاظ على فجوة الشفرة الصحيحة الامتثال لمواصفات العملاء والمعايير التنظيمية ، وتجنب الرفض المكلفة والحفاظ على ثقة العميل.

من منظور التحكم في العملية ، تكون فجوة الشفرة متغيرًا يجب مراقبته وتوثيقه في إجراءات ضمان الجودة. تم تجهيز العديد من آلات القص الهيدروليكية المتقدمة الآن بمؤشرات الفجوة الرقمية أو أنظمة ضبط الفجوة الآلية التي تسمح بإعدادات دقيقة وقابلة للتكرار. تخزن هذه الأنظمة المسبقة للفجوة للمواد وسمك مختلف ، مما يقلل من وقت الإعداد والتخلص من تخمين المشغل. في المرافق دون مثل هذه الأتمتة ، يتطلب التعديل اليدوي قياسًا دقيقًا باستخدام مقاييس الإحساس أو مؤشرات الاتصال ، إلى جانب تخفيضات الاختبار للتحقق من الأداء. بغض النظر عن الطريقة المستخدمة ، يضمن فهم الأهمية الوظيفية للفجوة أن يتم التعامل معها كمعلمة ذات أولوية بدلاً من فكرة لاحقة.

ترتبط الاعتبارات البيئية أيضًا بدقة الفجوة في الشفرة. من خلال تقليل تكوين الدفاع والتخلص من الحاجة إلى الطحن الثانوي أو التنقل ، يساعد الفجوات المحددة بشكل صحيح على تقليل الغبار والجسيمات في ورشة العمل. هذا يساهم في بيئة عمل أنظف ويقلل من الحمل على أنظمة استخراج الغبار. بالإضافة إلى ذلك ، فإن التقليل إلى أدنى حد من إعادة صياغة وإنتاج الخردة له تأثير إيجابي على معدلات استخدام المواد ، مما يدعم أهداف الاستدامة في عمليات التصنيع الحديثة.

تحديد العوامل الرئيسية التي تؤثر على إعدادات فجوة الشفرة المثلى

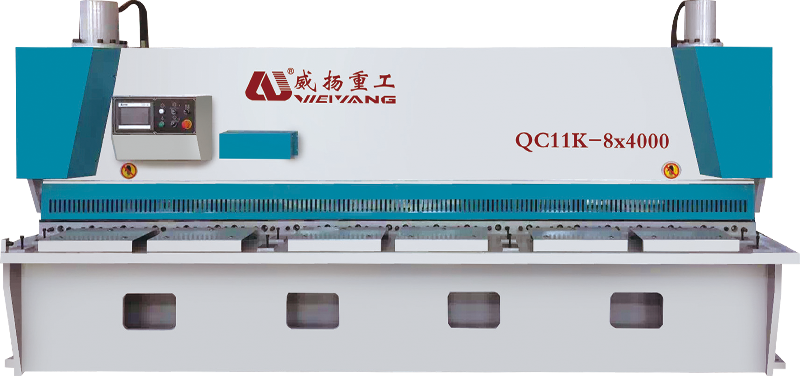

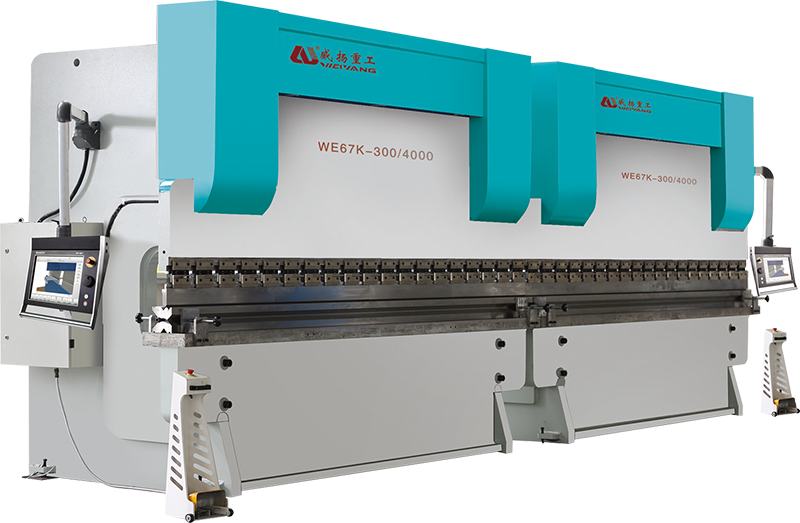

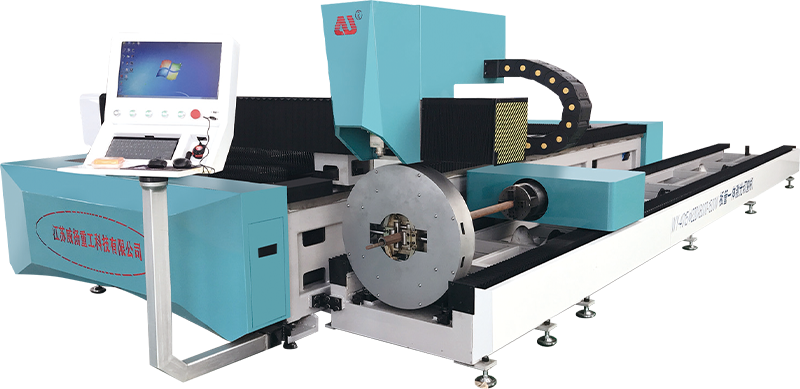

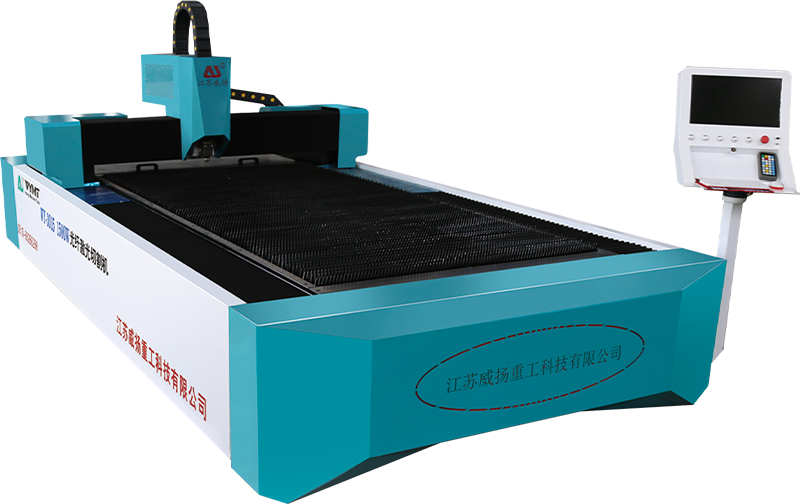

عند إعداد ملف آلة القص الهيدروليكية للتشغيل الدقيق والفعال ، واحدة من أهم التعديلات هي تحديد فجوة الشفرة المثلى . تؤثر فجوة الشفرة بشكل مباشر على جودة القطع ، وعمر الشفرة ، وحمل النظام الهيدروليكي ، وكفاءة الإنتاج الكلية. ومع ذلك ، فإن إعداد الفجوة الصحيح ليس رقمًا ثابتًا - فهو يعتمد على مزيج من خصائص المواد و حالة الآلة ، و المتطلبات التشغيلية . يعد تحديد هذه العوامل وفهم كيفية تفاعلها ضروريًا لتحقيق تخفيضات متسقة وعالية الجودة.

أحد أكثر العوامل نفوذا هو سمك المواد . بشكل عام ، تتطلب المواد الأكثر سمكًا فجوة شفرة أكبر لأنها تنتج المزيد من المقاومة أثناء القص وتحتاج إلى مساحة أكبر للمادة لكسر بشكل نظيف. إذا كانت الفجوة صغيرة جدًا بالنسبة للمواد السميكة ، فإن حواف القطع تجربة الاحتكاك المفرط والضغط وزيادة ارتداء الشفرة والتأكيد على النظام الهيدروليكي. على العكس من ذلك ، بالنسبة للمواد الرقيقة ، فإن الفجوة الواسعة جدًا ستؤدي إلى ثني المادة أو لفة قبل أن تقص ، مما يؤدي إلى حواف خشنة غير منتظمة. الشركات المصنعة عادة ما توفر مخططات الفجوة الموصى بها هذا يشير إلى ضبط فجوة الشفرة كنسبة مئوية من سماكة المادة - 5 ٪ و 10 ٪ . توفر هذه القيم نقطة انطلاق ، ولكن قد تتطلب ظروف العالم الحقيقي تعديلات دقيقة.

معلمة حرجة أخرى صلابة المواد . كلما أصعبت المادة ، كلما زاد عدد القوة اللازمة لقصها ، و يجب ضبط الفجوة وفقًا لذلك . على سبيل المثال، فولاذ عالي الكربون أو الصلب الفولاذ المقاوم للصدأ يحتاج إلى فجوة أكبر من المعادن الأكثر ليونة مثل الألومنيوم أو نحاس من نفس السماكة. المواد الصلبة أقل تسامحًا مع إعدادات الفجوة غير الصحيحة-يمكن أن تسبب الفجوة الضيقة في تقطيع الشفرة أو التثبيت الدقيق ، في حين أن الفجوة واسعة جدًا يمكن أن تؤدي إلى تمزيق وتشكيل كبير لدغ. يجب على المشغلين أيضًا مراعاة قوة الشد المادية الذي يؤثر على كيفية تشوه المواد والكسور تحت إجهاد القص.

حالة سطح المادة يلعب أيضا دور. قد تتطلب الأوراق ذات الطلاء أو التصفيح أو الأفلام الواقية إعدادات فجوة مختلفة قليلاً لتجنبها delamination أو تقشير أثناء القطع. وبالمثل ، قد تحتاج المواد ذات التشطيبات الخشنة للمطحنة أو المخالفات السطحية إلى تعديلات لمنع النصل من التقاط أو سحب. بالنسبة للمواد التي تم الانتهاء منها ، فإن الفجوة الصحيحة ضرورية للحفاظ على سلامة السطح وتجنب إدخال الخدوش أو الخدوش.

ال نوع مواد الشفرة و حالة التآكل الحالية بنفس القدر من الأهمية. يمكن أن تؤدي الشفرات الحادة الجديدة إلى إجراء قطع نظيفة مع فجوات أصغر قليلاً ، في حين أن الشفرات البالية تتطلب فجوة أكبر للتعويض عن حواف القطع المدورة. الفولاذ عالي السرعة (HSS) الشفرات تحافظ على الحدة لفترة أطول وأكثر تسامحًا مع انحرافات الفجوة البسيطة ، في حين شفرات كربيد طلب إعدادات الفجوة دقيقة للغاية لتجنب التقطيع. عمليات التفتيش المتكررة و جداول صيانة الشفرة يجب دمجها في إجراءات الإنتاج لضمان أن تظل إعدادات الفجوة مثالية حيث ترتدي الشفرات مع مرور الوقت.

صلابة الماكينة والمحاذاة هي العوامل الميكانيكية الأساسية. إذا إطار آلة القص أو حاملي الشفرة لا يتم محاذاة مثالية ، حتى إعداد الفجوة الاسمية الصحيح سيؤدي إلى نتائج غير متسقة عبر عرض القطع. ارتداء في الإرشاد أو المفصلات أو حوامل الأسطوانة الهيدروليكية يمكن أن تسبب الفجوة تختلف من جانب واحد من الجهاز إلى الآخر. هذا يعني أنه قبل إجراء تعديلات دقيقة ، يجب أن تكون الجهاز في حالة ميكانيكية جيدة ، مع محاذاة جميع المكونات الهيكلية والتوجيهية بشكل صحيح وتشديدها.

ضغط النظام الهيدروليكي يؤثر بشكل مباشر على قوة القطع المطبقة من خلال الشفرات. إذا كان الضغط الهيدروليكي مرتفعًا جدًا بالنسبة للفجوة المحددة ، فقد تنقلب الشفرات بعمق في المادة ، مما يزيد من ارتداء الأدوات وربما تشوه الورقة. إذا كان الضغط منخفضًا جدًا ، فقد يكون القطع غير مكتمل ، مما يترك أليافًا موادًا غير مفصول تتطلب تقليصًا ثانويًا. يجب على المشغلين ضمان ذلك إعدادات الضغط تتوافق مع كل من الفجوة المختارة وخصائص المواد ، حيث أن الاثنين مترابطان.

العوامل البيئية ، على الرغم من التغاضي عنها في كثير من الأحيان ، يمكن أن تؤثر بمهارة على الفجوة المثلى. تغيرات درجة الحرارة في ورشة العمل يمكن أن تسبب التوسع الحراري أو الانكماش في كل من الشفرات والإطار ، مما يغير حجم الفجوة الفعال. هذا التأثير مناسب بشكل خاص في المنشآت التي تعمل فيها الآلات بشكل مستمر على التحولات الطويلة ، مما يسبب تراكم الحرارة في النظام الهيدروليكي والهيكل المحيط. يجب أن يدرك المشغلون العاملين في مثل هذه البيئات أن الفجوة التي تم تحديدها في الصباح قد تحتاج إلى تعديلات طفيفة في وقت لاحق من اليوم للحفاظ على دقة القطع.

متطلبات الإنتاج تؤثر أيضًا على إعدادات الفجوة. ل عمليات القطع عالية الحجم ، يمكن أن يؤدي الحفاظ على فجوة أكبر قليلاً إلى إطالة عمر الشفرة ويقلل من وقت التوقف عن التوقف ، حتى لو كان ذلك يعني التسامح مع تكوين المزيد من الأشرطة. في تطبيقات عالية الدقة ، مثل الفضاء أو تصنيع المكون الطبي ، قد تكون هناك حاجة إلى فجوة أصغر لتحقيق جودة الحافة اللازمة ، على الرغم من المفاضلة في حياة الشفرة. وبالتالي فإن قرار حجم الفجوة ليس تقنيًا بحتًا - فهو ينطوي على الموازنة أولويات التكلفة والسرعة وجودة الجودة خاصة لكل تشغيل إنتاج.

ال تجربة المشغل لا يزال عاملاً حاسمًا في تحقيق أفضل النتائج. في حين توفر المخططات والإرشادات خط الأساس النظري ، فإن المشغلين المتمرسين يطورون فهمًا بديهيًا لكيفية تأثير التغييرات الصغيرة في إعدادات الفجوة على القطع. يمكنهم اكتشاف المشكلات من خلال الاستماع إلى صوت القص ، والشعور بالمقاومة من خلال عناصر التحكم في الماكينة ، أو تفتيش الحافة تنتهي مباشرة بعد القطع. تتيح هذه المهارة التعديلات السريعة دون الاعتماد فقط على قياسات التجربة والخطأ ، وتحسين الكفاءة الإجمالية.

في المرافق الأكثر تقدما ، ، آلات القص الهيدروليكية التي تسيطر عليها CNC تم تجهيزها بأنظمة ضبط فجوة الشفرة الآلية. تستخدم هذه المحركات المؤازرة وأجهزة الاستشعار وبرامج التحكم لضبط الفجوة الدقيقة استنادًا إلى معلمات الإدخال مثل نوع المواد والسمك والصلابة. في حين أن الأتمتة تقلل من الحاجة إلى التعديلات اليدوية ، إلا أن فهم العوامل الأساسية التي تؤثر على إعدادات الفجوة لا يزال مهمًا. إذا فشلت الأنظمة الآلية أو تحقق نتائج غير متوقعة ، فيجب أن يتمكن المشغلون من تشخيص المشكلة وتصحيحها يدويًا.

الصيانة الوقائية يلعب دورًا غير مباشر ولكنه حيوي في الحفاظ على إعدادات الفجوة الصحيحة. تزييت منتظم للأجزاء المتحركة ، وفحص الأختام الهيدروليكية ، التحقق من تشوه الإطار ، وضمان السليم عزم الدوران تثبيت شفرة يسهم الجميع في الحفاظ على أداء الفجوة المتسق. يمكن أن يؤدي إهمال مهام الصيانة هذه إلى ارتداء الآلات التقدمية ، مما يغير تدريجياً الفجوة الفعالة بعيدًا عن قيمتها المقصودة ، حتى لو لم يتم تغيير آلية التعديل.

عن طريق النظر بعناية خصائص المواد و حالة الآلة و نوع النصل و الإعدادات الهيدروليكية ، و أهداف الإنتاج ، يمكن للمشغلين تحديد وصيانة فجوة الشفرة المثلى لكل مهمة قطع. يعني التفاعل بين هذه العوامل أن تحقيق الفجوة الصحيحة هو حساب تقني ومهارة عملية ، ويتطلب المعرفة والمراقبة والتكيف طوال حياة الماكينة.

الأدوات والأدوات اللازمة لتعديل فجوة الشفرة الدقيقة

عند ضبط فجوة الشفرة في آلة القص الهيدروليكية تعتبر الدقة أمرًا بالغ الأهمية للحفاظ على جودة القطع المتسقة ، وتقليل تآكل الشفرة ، وضمان السلامة التشغيلية. إن تحقيق هذه الدقة لا يتطلب فهمًا شاملاً لمبادئ تحديد الفجوة فحسب ، بل أيضًا بشكل صحيح الأدوات والأدوات تم تصميمه خصيصًا للقياس والمحاذاة والتعديل. تساعد هذه الأدوات المشغلين على التحقق من أن المسافة بين النصل العلوي و نصل أسفل موحد على طول طول القطع بالكامل ومناسبة للمواد المحددة التي يتم معالجتها. فيما يلي الفئات الأساسية للأدوات والأدوات اللازمة لتعديل فجوة الشفرة الدقيقة ، مع تفسيرات مفصلة لوظائفها وتطبيقها وأفضل الممارسات.

1. مقاييس إحساس لقياس الفجوة المباشرة - تعد مقاييس Feeler واحدة من أهم الأدوات لتحديد فجوة الشفرة. وهي تتكون من سلسلة من شفرات معدنية رقيقة ومشتركة بدقة من سماكة متفاوتة ، كل منها مختومة مع قياسها بالملليمترات أو بوصة. عند ضبط الفجوة ، يقوم المشغل بإدراج مقياس الشعور المناسب بين الشفرات للتحقق مما إذا كانت التخليص تتطابق مع القيمة المطلوبة. على سبيل المثال ، إذا كان قطع ورقة فولاذية 4 مم والفجوة الموصى بها 0.3 مم (حوالي 7-8 ٪ من السماكة) ، فسيستخدم المشغل شفرة محسوسة 0.3 مم للتحقق من الخلوص الموحد على طول طول القص. يجب أن تصنع مقاييس Feeler من الصلب المتصلب لمقاومة التشوه أثناء الاستخدام المتكرر ، ويجب معايرتها بشكل دوري للحفاظ على الدقة. يتضمن الاستخدام السليم ضمان أن ينزلق المقياس بين الشفرات ذات المقاومة الطفيفة ، مما يشير إلى الخلوص الصحيحة دون قوة مفرطة.

2. مؤشرات الاتصال لفحوصات التوازي - في حين أن مقاييس المحسوسة ممتازة للقياسات الفورية ، فإنها لا تكشف ما إذا كانت فجوة الشفرة موحدة من طرف من الجهاز إلى الآخر. هذا هو المكان الذي تأتي فيه مؤشرات الطلب. يمكن لمؤشر الطلب ، المثبت على قاعدة مغناطيسية ، قياس الاختلافات الصغيرة في موضع الشفرة بدقة تصل إلى 0.01 مم. يمكن للمشغل اكتساح المؤشر على طول الحافة لضمان أن تكون كل من الشفرات العلوية والسفلية متوازية تمامًا. إذا تم العثور على التناقضات ، يتم ضبط براغي تثبيت شفرة الماكينة أو آليات الإسفين حتى تظل القراءة متسقة. تعد مؤشرات الاتصال مهمة بشكل خاص بعد استبدال الشفرة أو الصيانة الرئيسية ، حيث يمكن أن يؤدي أي اختلال إلى التآكل غير المتكافئ وضعف أداء القطع.

3. - يعد تطبيق عزم الدوران الصحيح على مسامير تثبيت الشفرة ضروريًا للحفاظ على إعداد الفجوة المستقرة. إذا كانت البراغي مفرطة في الإفراط ، فيمكنها تشويه حامل الشفرة ، وتغيير الفجوة ؛ إذا كان من غير المرفق ، يمكن أن تتحول الشفرة أثناء العملية ، مما يسبب قطعًا غير متناسق. تسمح مفاتيح عزم الدوران بالتشديد الدقيق للمواصفات الموصى بها للشركة المصنعة ، والتي يتم التعبير عنها عادةً في أجهزة التقييم في نيوتن (NM) أو أقدام الجنيه (LB-FT). يضمن استخدام عزم الدوران الصحيح أن تظل الشفرة ثابتة في الموضع أثناء دورات القطع مع تجنب الإجهاد الهيكلي على مكونات التثبيت. يجب إعادة معايرة مفاتيح عزم الدوران عالية الجودة بانتظام لضمان الدقة.

4. الحواس المستقيمة وحكام الدقة للتحقق - الحفاظ على الحافة المتطورة المستقيمة والحقيقية أمر ضروري حتى التلامس الشفرة. يتم وضع مصنوعة مستقيم دقة ، غالبًا ما يكون مصنوعًا من الفولاذ أو الجرانيت المتصلب ، على طول سطح القطع للتحقق من أي الركوع أو التواء أو المخالفات. حتى الانحرافات الطفيفة في الاستقامة يمكن أن تخلق فجوات غير متساوية عبر طول الشفرة ، مما يؤدي إلى ضعف أداء القطع. بالإضافة إلى ذلك ، يسمح الحكام الدقيق ذوو التخرج الدقيقة بإجراء فحوصات تقريبية سريعة قبل إجراء قياسات أكثر تفصيلاً مع مقاييس Feeler أو مؤشرات الاتصال.

5. الفرجار الرقمي والميكرومترات لتقييم ارتداء الشفرة - يتغير سمك الشفرة بمرور الوقت بسبب التآكل وشحذ المتكرر. تتيح الفرجار الرقمي والميكرومترات للمشغلين قياس أبعاد الشفرة بدقة ، مما يضمن أن يكون التآكل متساوًا ودارية التسامح. يمكن أن يؤدي التآكل غير المتكافئ إلى فجوة غير متناسقة ، مما يجعل من الضروري أن تضيء جانبًا من الشفرة أو إعادة تنظيمه. تعد ميكرومترات ، بدقة أعلى (غالبًا إلى 0.001 مم) ، مفيدة بشكل خاص لفحص الاختلافات الدقيقة على طول حافة الشفرة ، مما يضمن تعديلات دقيقة في إعدادات الفجوة.

6. أنظمة محاذاة الليزر للتطبيقات عالية الدقة -في المرافق ذات متطلبات القطع عالية الدقة ، يمكن استخدام أنظمة محاذاة الليزر لضمان التوازي المثالي للشفرة وإعدادات الفجوة الموحدة. تبرز هذه الأنظمة شعاع الليزر على طول الشفرة ، مما يسمح للمشغلين بالكشف عن الانحرافات المجهرية في المحاذاة. من خلال الجمع بين قراءات الليزر مع التعديلات اليدوية ، يمكن ضبط الفجوة على التحمل الدقيق ، مما يؤدي إلى تحسين الاتساق لتطبيقات الطلبات مثل الطيران والدفاع والمعدات الطبية.

7. مقاييس الضغط الهيدروليكي لمراقبة حمل النظام - ترتبط تعديلات فجوة الشفرة ارتباطًا وثيقًا بالضغط التشغيلي للنظام الهيدروليكي. تساعد مقاييس الضغط على التحقق من أن القوة الهيدروليكية تكون ضمن النطاق الموصى به للفجوة المختارة وسمك المادة. إذا كان الضغط مرتفعًا جدًا ، فقد يشير إلى وجود فجوة ضيقة أو مقاومة للمواد المفرطة ؛ إذا كان منخفضًا جدًا ، فقد يشير إلى فجوة واسعة جدًا أو غير كافية. تساعد مراقبة الضغط الهيدروليكي أثناء تخفيضات الاختبار المشغلين على ضبط كل من إعدادات الفجوة والنظام للأداء الأمثل.

8. الحشوات والكتل الفاصل للتعديلات التي يتم التحكم فيها - في العديد من آلات القص الهيدروليكية ، وخاصة التصميمات الميكانيكية القديمة ، يتم ضبط فجوة الشفرة عن طريق الإدخال حشوات أو كتل الفاصل بين حامل الشفرة وإطار الماكينة. الحشوات رقيقة ، قطع المعادن المكرسة بدقة يمكن تكديسها لتحقيق الفجوة المطلوبة. إنها تسمح بإجراء تعديلات يمكن التحكم فيها وقابلة للتكرار وتكون مفيدة بشكل خاص عند التعويض عن ارتداء شفرة غير متساوٍ. من ناحية أخرى ، تكون كتل الفاصل أكثر سمكًا وتستخدم في تعديلات أكبر أثناء تثبيت الشفرة أو الصيانة الرئيسية.

9. العتاد الواقي لعمل التكيف الآمن - على الرغم من أنها ليست أداة قياس ، معدات الحماية الشخصية (PPE) هو جزء حاسم من أي عملية ضبط شفرة. يجب على المشغلين ارتداء قفازات مقاومة للقطع عند التعامل مع الشفرات الحادة ، ونظارات السلامة للحماية من الحطام الطائر أثناء تخفيضات الاختبار ، والأحذية المصنوعة من الصلب للحماية في حالة المكونات المنخفضة. يضمن PPE أن عملية فحص الفجوة وضبطها - التي تنطوي على قربها من الحافة المتطورة - أجريت مع الحد الأدنى من خطر الإصابة.

10. أدوات التكيف الخاصة بالشركة المصنعة - تأتي بعض آلات القص الهيدروليكية الحديثة مع أدوات تعديل الملكية المصممة للتفاعل مع نظام تثبيت الشفرة المحدد للشفرة والفجوة. قد تتضمن هذه الأدوات مفاتيح الربط المخصصة أو آليات الرافعة أو أجهزة الإعداد الرقمي التي تبسط عملية التعديل وتقليل احتمال خطأ المشغل. من الأفضل استخدام أدوات OEM هذه دائمًا عند توفرها ، حيث يتم تصميمها لتناسب الجهاز بدقة واتباع إجراء التعديل الموصى به للشركة المصنعة.

إعداد آلة القص الهيدروليكية قبل التعديل

قبل أداء أي تعديل فجوة الشفرة على أ آلة القص الهيدروليكية ، من الضروري إعداد كل من الجهاز ومساحة العمل بشكل صحيح. يضمن التحضير السليم السلامة والدقة والكفاءة ، مع تقليل خطر حدوث تلف في الجهاز أو المادة. يمكن أن يؤدي تخطي أو الاندفاع من خلال خطوات التحضير إلى قطع غير متساوٍ ، وارتداء الشفرة المفرط ، وسلالة النظام الهيدروليكي ، والإصابة المحتملة. تفصل النقاط التالية من الإجراءات التحضيرية والاعتبارات اللازمة لضبط فجوة الشفرة بدقة على آلة القص الهيدروليكية ، مع التركيز على الإجراءات التقنية وأفضل الممارسات التشغيلية.

1. إجراءات الإغلاق وإغلاق الماكينة - السلامة هي الشاغل الرئيسي عند العمل بالقرب من شفرات القطع والأنظمة الهيدروليكية. قبل البدء في أي تعديل ، يجب أن تكون الجهاز مدعومة بالكامل ، و الدوائر الهيدروليكية المضغوطة . يجب أن يتبع المشغلون أنشأوا الإجراءات القفل/الوسم (LOTO) ، عزل مصدر الطاقة الرئيسي والتأكد من أنه لا يمكن تنشيط الجهاز عن طريق الخطأ أثناء التعديل. ويشمل ذلك إيقاف تشغيل اللوحة الكهربائية الرئيسية ، وإغلاق الصمامات الهيدروليكية إن وجدت ، واستخدام أجهزة القفل لمنع بدء التشغيل غير المقصود. إن مراقبة هذه الإجراءات لا تحمي المشغل فحسب ، بل تمنع أيضًا الحركة المفاجئة للشفرات التي قد تتسبب في تلف الجهاز أو الشغل أثناء الإعداد.

2. تنظيف الماكينة ومنطقة العمل - بيئة آلة نظيفة أمر بالغ الأهمية لتعديل دقيق. قبل محاولة ضبط فجوة الشفرة ، يجب على المشغلين بدقة تنظيف منطقة القطع ، إزالة الحطام ، وحلق المعادن ، والزيت ، والغبار التي قد تتداخل مع القياسات أو آليات التعديل. يجب أن يتم القضاء على الشفرات نفسها لإزالة أي بقايا أو أكسدة ، حيث يمكن أن تؤثر حتى الملوثات البسيطة على قراءات قياس المشاعر أو اختبارات المحاذاة. يضمن التنظيف أن القياسات تعكس الخلوص الحقيقي بين الشفرات ويمنع التآكل غير المتكافئ بسبب الحطام المحاصرين أثناء تخفيضات الاختبار.

3. فحص الشفرات للارتداء والأضرار - قبل التعديل ، من الضروري فحص كل من الشفرات العلوية والسفلية للحصول على علامات التآكل ، التقطيع ، أو شحذ غير متساو. لا يمكن أن تحقق الشفرة ذات الحواف غير المنتظمة فجوة متسقة ، حتى لو تم اتباع إجراء التعديل بشكل صحيح. يجب على المشغلين استخدام ميكرومتر أو الفرجار لقياس سمك الشفرة على طول طول الحافة ، التحقق من التوحيد. يجب استبدال أي شفرات تظهر التآكل المفرط أو الأضرار الموضعية أو تعبئتها قبل محاولة ضبط الفجوة. إن التحقق من حالة الشفرة في هذه المرحلة يمنع إعدادات غير دقيقة ويحمي النظام الهيدروليكي من الحمل غير الضروري الناجم عن القطع ذات الشفرات المخترقة.

4. فحص حامل الشفرة ومحاذاة GuideDay - تؤثر المحاذاة الميكانيكية لحاملي الشفرة وإرشادها بشكل مباشر على اتساق الفجوة. يجب على المشغلين استخدام مؤشرات الطلب أو الأجزاء المستقيمة للتحقق من أن حاملي الشفرة متوازيون ويجلسون بشكل صحيح. يمكن للحاملين غير المحاولين إنشاء فجوة متفاوتة عبر طول القطع ، مما يؤدي إلى رديئة جودة الحافة أو تخفيضات غير متساوية. يجب تصحيح أي انحرافات ميكانيكية قبل ضبط الفجوة ، إما عن طريق تخفيف وإعادة تنظيم مسامير التثبيت ، أو تعديل آليات الإسفين ، أو مكونات اللمعان كما هو مطلوب. يوفر ضمان المحاذاة الصحيحة في هذه المرحلة أساسًا متينًا لقياس الفجوة الدقيقة ويقلل من الحاجة إلى التعديلات المتكررة.

5. التحقق من حالة النظام الهيدروليكي -يجب أن يكون النظام الهيدروليكي يعمل بشكل كامل وخالي من التسرب قبل محاولة تعديل الفجوة. يجب على المشغلين فحص الأسطوانات الهيدروليكية ، الخراطيم ، الأختام ، ومستويات السوائل ، تبحث عن التسريبات ، الشقوق ، أو قطرات الضغط. يمكن للنظام الهيدروليكي الذي يعطل الشفرات من الحفاظ على المحاذاة المناسبة أثناء التعديل ، مما يؤدي إلى قراءات غير دقيقة وقطع غير متسق. يجب التحقق من أجهزة قياس الضغط الهيدروليكية لتأكيد أن النظام يمكنه تحقيق الضغوط التشغيلية الموصى بها للمادة المراد قطعها. يجب تصحيح أي مخالفات في النظام الهيدروليكي قبل المتابعة ، حيث لن تكون تعديلات فجوة الشفرة التي تم إجراؤها في ظل ظروف غير مستقرة غير موثوقة.

6. ضمان توفر الأداة المناسب - يتطلب التعديل الدقيق أدوات محددة ، بما في ذلك مقاييس Feeler ، مؤشرات الاتصال الهاتفي ، مفاتيح عزم الدوران ، وحشوات . قبل البدء ، يجب على المشغلين جمع جميع الأدوات اللازمة ، والتحقق من معاييرهم ، وتأكيد حالتهم. يمكن أن يؤدي استخدام الأدوات البالية أو غير الدقيقة إلى التنازل عن دقة تعديل الفجوة. التأكد من أن جميع الأدوات المطلوبة جاهزة وداخلت عمليات التعديل في إطار الوصول إلى عملية التعديل وتقلل من الانقطاعات ، مما يؤدي إلى نتائج أكثر اتساقًا.

7. مراجعة مواصفات المواد - معرفة خصائص المواد المراد قطعها أمر بالغ الأهمية لتحديد الفجوة المستهدفة. يجب على المشغلين المراجعة سمك المادة ، صلابة ، شد الشد ، حالة السطح ، باستخدام هذه المعلمات لتوجيه عملية التعديل. على سبيل المثال ، سيتطلب الفولاذ ذو الشد العالي السميك فجوة أكبر من ورقة الألمنيوم الرفيعة. الاستشارات المصنعة موصى بها مخططات الفجوة أو الإعدادات المسبقة CNC يضمن أن التعديل مناسب لمتطلبات الإنتاج المحددة. يتجنب إعداد هذه المعلومات مقدمًا التخمين ويقلل من التعديلات التجريبية والخطأ التي يمكن أن تضيع الوقت وتلف شفرات.

8. اختبار تخطيط قطع - التخطيط ل اختبار قطع بعد التعديل هو خطوة أساسية في التحضير. يجب على المشغلين اختيار قطعة من المواد الخردة التي تطابق سمك ونوع مواد الإنتاج. هذا يسمح بالتحقق من أداء الفجوة والشفرة دون المخاطرة بقطع غيار الإنتاج. يضمن إعداد مادة الاختبار وتحديد وضعه لسهولة وضعه في القص أنه يمكن تقييم التعديلات على الفور وتحسينها إذا لزم الأمر. إن تضمين هذه الخطوة في عملية التحضير يعزز الدقة ويساعد على اكتشاف الأخطاء قبل التأثير على الإنتاج الفعلي.

9. تدابير تحديد المواقع والسلامة المشغل - يتطلب ضبط فجوة الشفرة تفاعلًا وثيقًا مع الجهاز وحوافه الحادة. يجب على المشغلين وضع أنفسهم بأمان ، باستخدام القفازات المقاومة للقطع ، ونظارات السلامة ، وغيرها معدات الحماية الشخصية (PPE) . إن ضمان رؤية جيدة للنصل والتعديل يقلل من فرصة الاختلال أو الإصابة. يساهم المشغل الذي يتم استعداده جيدًا ، على دراية بالحدود التشغيلية للجهاز ، بشكل كبير في دقة وسلامة عملية التعديل.

10. التوثيق والملاحظات المرجعية - الحفاظ على ملاحظات مفصلة حول إعدادات الفجوة السابقة ، يمكن أن توجه أنماط التآكل ، وأنماط ارتداء الشفرة إجراءات الصيانة والتعديل في المستقبل. يضمن إعداد الأوراق المرجعية ، بما في ذلك قيم الفجوة المستهدفة ، ومواصفات عزم الدوران ، والتعليمات الخاصة بالمواد ، أن تكون العملية قابلة للتكرار ومتسقة. يجب على المشغلين مراجعة هذه الملاحظات قبل بدء التعديلات لتأكيد المحاذاة مع الإعدادات الناجحة السابقة وتجنب الأخطاء الناجمة عن المعلمات التي تُعرف بشكل خاطئ.

11. الاعتبارات البيئية - شروط ورشة عمل مثل درجة الحرارة والرطوبة يمكن أن تؤثر على كل من أبعاد المواد والآلة. على سبيل المثال ، يمكن أن يغير التمدد المعدني بسبب الحرارة فجوة الشفرة الفعالة ، في حين أن درجات الحرارة المنخفضة يمكن أن تشدد السائل الهيدروليكي ويؤثر على استجابة الأسطوانة. يضمن إعداد الجهاز في ظل ظروف بيئية مستقرة ، أو حساب الاختلافات في حسابات الفجوة ، أن تكون التعديلات موثوقة أثناء الإنتاج الفعلي.

12. معايرة أدوات القياس - جميع أدوات القياس ، بما في ذلك مقاييس الإحساس ومؤشرات الطلب والميكرومتر ، يجب معايرتها قبل الاستخدام. هذا يمنع الأخطاء الناجمة عن الأدوات البالية أو غير المحسنة. يجب على المشغلين التحقق من أن المقاييس تقع ضمن تحملهم المحدد ، وإعادة المعايرة إذا لزم الأمر ، وضمان قراءات متسقة خلال عملية التعديل. تكون المعايرة مهمة بشكل خاص عندما تكون هناك حاجة إلى تخفيضات عالية الدقة ، كما هو الحال في التصنيع المعدني للفضاء أو ورقة السيارات.

13. تأكيد إمكانية الوصول إلى الجهاز -يجب أن تكون الشفرة العلوية ، وحاملي الشفرة ، وآليات التعديل متاحة بسهولة للضبط. يتضمن التحضير تطهير العقبات حول الماكينة ، وضمان الإضاءة الكافية ، وترتيب أدوات الترتيب بشكل مريح. يمكن أن يؤدي الوصول المقيد إلى تعديلات غير صحيحة أو فجوات غير متساوية أو معالجة غير آمنة. من خلال التأكيد على أن الجهاز يمكن الوصول إليه قبل البدء ، يمكن للمشغلين إجراء التعديلات بسلاسة ودقة.

إجراء خطوة بخطوة لضبط فجوة الشفرة

ضبط فجوة الشفرة على أ آلة القص الهيدروليكية هي عملية حرجة تؤثر بشكل مباشر على جودة القطع والكفاءة التشغيلية وطول عمر المعدات. يتطلب تحقيق التعديل الدقيق نهجًا منهجيًا خطوة بخطوة يجمع بين القياس الدقيق ، والمحاذاة الميكانيكية ، والمعايرة الدقيقة. تتضمن العملية خطوات متعددة متعددة ، من التحضير الأولي إلى التحقق النهائي ، وتتطلب الاهتمام بالتفاصيل والأدوات المناسبة والالتزام ببروتوكولات السلامة. فيما يلي إجراء مفصل خطوة بخطوة لضبط فجوة الشفرة ، مع التوجيه الفني لكل مرحلة.

1. تحقق من إغلاق الماكينة وقفلها - قبل أي تعديل ، تأكد من انخفاض آلة القص الهيدروليكية بالكامل. يخطب تأمين/تسمم (LOTO) إجراءات عزل مصادر الطاقة الكهربائية والهيدروليكية ، مما يمنع حركة الشفرة العرضية. ضبط النظام الهيدروليكي عن طريق إغلاق الصمامات وتخفيف الضغط المتبقي في الأسطوانات. تأكد من أن جميع عناصر التحكم في الوضع المحايد. تعتبر السلامة أثناء التعديل أمرًا بالغ الأهمية ، حيث أن الشفرات يمكن أن تمارس قوة هائلة ، ويمكن أن تؤدي حركة غير متوقعة إلى إصابة خطيرة أو أضرار.

2. شفرات نظيفة والمنطقة المحيطة بها - استخدام قطعة قماش خالية من الوبر وعامل تنظيف مناسب لإزالة الغبار والحلاقة المعدنية والزيت والأكسدة من الشفرات ومنطقة القطع. حتى الحطام البسيط يمكن أن يتداخل مع قياسات قياس Feeler ، أو تخلق فجوات غير متساوية ، أو تسبب في ارتداء شفرة محلية. تأكد من أن منطقة العمل بأكملها خالية من العقبات والمواد التي يمكن أن تتداخل مع أدوات التعديل أو القياسات. تدعم بيئة نظيفة ومستعدة جيدًا تعديلات دقيقة وقابلة للتكرار.

3. فحص الشفرات للارتداء والأضرار - فحص الشفرات العلوية والسفلية لقطع ، تشوه ، أو ارتداء غير متساو. يستخدم ميكرومتر أو الفرجار لقياس سمك الشفرة على طول طول الحافة. يجب استبدال الشفرات غير المتكافئة أو التالفة قبل محاولة ضبط الفجوة ، حيث تؤثر حالتها بشكل مباشر على دقة القياس وجودة خفض. تأكد من أن كلا الشظين يجلسون بشكل صحيح في حامليهما وأن الأسطح المتصاعدة خالية من الأوساخ أو الأوساخ.

4. تحقق من حامل الشفرة والمحاذاة - باستخدام مؤشر الطلب أو الدقة المستقيمة ، تحقق من أن حاملي الشفرة والأعياد التوجيهية متوازية تمامًا. سيؤدي الاختلال في هذه المرحلة إلى خلق فجوات غير متساوية عبر طول القطع ، مما يؤدي إلى قص غير متناسق وتلف الماكينة المحتملة. اضبط حاملي الشفرة أو الأوتاد أو الحشوات لتصحيح أي انحراف. تضمن هذه الخطوة أن تبدأ عملية التعديل بمكونات مستقرة ميكانيكيًا ومحاذاة بشكل صحيح.

5. جمع الأدوات وقياس الأدوات - جمع جميع الأدوات اللازمة ، بما في ذلك مقاييس الإحساس ، مؤشرات الاتصال الهاتفي ، مفاتيح عزم الدوران ، الحشوات ، والميكرومترات . تحقق من معايرة جميع الأدوات بشكل صحيح وفي حالة عمل جيدة. تعتبر الدقة في القياس ضرورية لتحقيق فجوة الشفرة الصحيحة ، ويمكن أن يؤدي استخدام الأدوات التالفة أو البالية إلى تعديلات غير دقيقة ، وقطع غير متساوية ، وارتداء شفرة متسارع.

6. حدد فجوة الشفرة المناسبة بناءً على مواصفات المواد - تحديد الموصى بها فجوة الشفرة بناءً على نوع المادة ، والسماكة ، والصلابة ، وقوة الشد. استشر مخططات الشركة المصنعة أو المسبقة الآلية CNC لتحديد الخلوص المستهدف ، وغالبًا ما يتم التعبير عنها كنسبة مئوية من سمك المواد (عادة 5-10 ٪). بالنسبة للعمليات ذات الدقة العالية أو عالية الحجم ، اضبط الفجوة المستهدفة وفقًا لأولويات الإنتاج ، وموازنة جودة القطع ، وطول عمر النصل ، والإنتاجية.

7. قياس فجوة الشفرة الأولية - باستخدام مقياس الشعور ، قم بقياس الفجوة الموجودة بين الشفرات العلوية والسفلية في نقاط متعددة على طول الحافة المتطورة. تأكد من أن المشاعر تنزلق بسلاسة بمقاومة طفيفة ، مما يشير إلى الخلوص الصحيح. توثيق قياسات الفجوة الحالية لتكون بمثابة أساس للتعديلات. إذا كانت الفجوة أكبر أو أصغر بشكل ملحوظ من الموصى بها ، فسوف يتطلب التعديل تغييرات تدريجية مع قياسات متكررة.

8. التكيف الميكانيكي لفجوة الشفرة - اعتمادًا على تصميم الجهاز ، اضبط الفجوة باستخدام مسامير حامل الشفرة أو آليات إسفين أو حشوات . قم بإجراء تعديلات صغيرة محكومة ، والتحقق من التأثير في نقاط متعددة على طول النصل. تجنب التغييرات الكبيرة في وقت واحد ، حيث يمكن أن تقدم اختلالًا أو خلوصًا غير متساوٍ. استخدم وجع عزم الدوران لتأمين مسامير التثبيت على المواصفات التي أوصت بها الشركة المصنعة ، مع ضمان بقاء الشفرات ثابتة أثناء التشغيل. انتبه إلى المقاومة الميكانيكية أثناء التعديل ؛ قد تشير القوة غير المنتظمة إلى اختلال أو تصاعد غير لائق.

9. تحقق من التوازي بعد التعديل - بمجرد اكتمال التعديل الميكانيكي الأولي ، استخدم أ مؤشر الطلب أو نظام محاذاة الليزر للتحقق من أن فجوة النصل موحدة على طول طول القطع. يجب تصحيح أي تباينات من خلال تعديلات طفيفة على مسامير الإسفين أو الحشوات. ضمان التوازي أمر بالغ الأهمية ، حتى أن الإمالة الطفيفة أو القوس يمكن أن يتسبب في قطع جانب واحد من الشفرة بقوة أكبر من الآخر ، مما يزيد من التآكل وإنتاج حواف غير مستوية.

10. صقل مع مقاييس الإحساس -بعد التعديلات الميكانيكية والتوازي ، أعد التحقق من فجوة الشفرة في مواقع متعددة مع مقاييس إحساس . تضمن هذه الخطوة تصريحًا دقيقًا وفقًا لمواصفات المواد. بالنسبة للمواد ذات الدقة العالية ، استخدم مقاييس Feeler مع قرارات صغيرة تصل إلى 0.01 مم. تأكد من أن الانزلاق مع مقاومة ثابتة عبر جميع نقاط القياس ، مما يشير إلى توزيع الفجوة الموحدة. اضبط حسب الضرورة حتى يتم تحقيق الخلوص المطلوب في كل موقع.

11. التحقق من النظام الهيدروليكي -إعادة ضغط النظام الهيدروليكي وتشغيل الجهاز في الوضع اليدوي بدون مادة للتحقق من حركة الشفرة تحت الحمل الهيدروليكي الحقيقي. راقب السكتة الدماغية ، وضمان المشاركة السلسة وإطلاق الشفرات. قياس ضغط النظام لتأكيد أنه يتوافق مع المعلمات التشغيلية الموصى بها للفجوة المحددة ونوع المواد. قد تشير أي قراءات غير طبيعية إلى الاحتكاك المفرط أو الاختلال أو إعداد الفجوة غير السليمة التي يجب تصحيحها.

12. اختبار إجراء قطع - أداء أ اختبار قطع على مواد الخردة هذا يطابق مادة الإنتاج في سماكة ، صلابة ، وإنهاء السطح. فحص القطع لجودة الحافة ، وتشكيل لدغ ، ودقة الأبعاد. استخدم أدوات القياس مثل الفرجار للتحقق من أن الشفرة تنتج القطع المطلوب دون تشوه أو تمزق. إذا لم يفي بقعة الاختبار المواصفات ، فقم بإجراء تعديلات تدريجية بسيطة على فجوة الشفرة ، مع تكرار قطع الاختبار حتى يتم تحقيق النتائج المثلى.

13. المراقبة المستمرة أثناء الإنتاج الأولي - خلال دورات الإنتاج القليلة الأولى بعد التعديل ، مراقبة جودة القطع بشكل وثيق وحمل الماكينة والضغط الهيدروليكي. تحقق من وجود burrs أو مخالفات الحافة أو علامات ربط الشفرة. سجل أي انحرافات وقم بإجراء تعديلات صغيرة إذا لزم الأمر للحفاظ على أداء قطع ثابت. تساعد المراقبة المنتظمة في تحديد العلامات المبكرة للاختلاف أو ارتداء الشفرة التي يمكن أن تؤثر على فجوة الشفرة مع مرور الوقت.

14. التوثيق والتسجيل - سجل إعدادات فجوة النصل النهائية ، ومواصفات عزم الدوران ، ونتائج الاختبار ، وأي تعديلات أجريت أثناء العملية. يتيح الحفاظ على السجلات التفصيلية للمشغلين إعادة إنتاج إعدادات ناجحة لتشغيل الإنتاج المستقبلي ودعم جداول الصيانة الوقائية. يوفر الوثائق أيضًا نقاط مرجعية لاستكشاف الأخطاء وإصلاحها أي مشكلات تنشأ أثناء تشغيل الماكينة الممتدة.

15. تدريب المشغل وتعزيز السلامة - تأكد من تدريب جميع الموظفين الذين يقومون بتنفيذ تعديلات فجوة الشفرة على الإجراءات المناسبة ، واستخدام الأدوات ، وبروتوكولات السلامة. التأكيد على أهمية استخدام معدات الحماية الشخصية (PPE) ، بما في ذلك القفازات المقاومة للقطع ، ونظارات السلامة ، والأحذية ذات الصلب ، وخاصة عند التعامل مع الشفرات الحادة والمكونات الثقيلة. يضمن التدريب المنتظم إجراء التعديلات باستمرار وأمان وكفاءة في جميع المشغلين.

قياس الفجوة لسماكة ومواد مختلفة

قياس بدقة فجوة الشفرة على أ آلة القص الهيدروليكية ضروري لتحقيق جودة القطع المتسقة ، وتقليل التآكل ، وضمان السلامة. تصبح العملية أكثر تعقيدًا عند التعامل مع متفاوتة سمك المعادن و أنواع المواد ، يتطلب كل منها اهتمامًا وتعديلات محددة. يضمن القياس الصحيح تطبيق قوة القص على النحو الأمثل ، ويمنع تلف الشفرة ، وينتج حواف نظيفة ودقيقة. يعد فهم المنهجية والأدوات والاعتبارات الخاصة بالمعادن المختلفة أمرًا بالغ الأهمية لأي عامل يهدف إلى نتائج عالية الجودة.

1. تحديد خصائص المواد - الخطوة الأولى في قياس الفجوة هي تحديد الخصائص الرئيسية للمعادن التي تتم معالجتها ، بما في ذلك السماكة والصلابة وقوة الشد والليونة . تتطلب المعادن الأكثر سمكًا فجوات شفرة أكبر لاستيعاب المقاومة المتزايدة أثناء القص ، في حين أن المعادن الأرق تتطلب فجوات أصغر لمنع التمزق والتشوه. معادن أصعب ، مثل الفولاذ المقاوم للصدأ أو الصلب عالي الكربون ، تمارس قوة أكبر على الشفرات ، مما يستلزم وجود فجوة أوسع قليلاً لتجنب التآكل المفرط أو التقطيع. المعادن ليونة مثل الألومنيوم أو النحاس بحاجة إلى فجوة أضيق للحفاظ على الحواف النظيفة. يوفر توثيق هذه الخصائص قبل القياس نقطة مرجعية لتحديد الفجوة الهدف.

2. اختيار أدوات القياس - يعتمد قياس الفجوة الدقيقة على أدوات دقيقة. مقاييس إحساس هي الأداة الأساسية ، مما يتيح للمشغلين قياس الخلوص مباشرة بين الشفرات العلوية والسفلية. للمواد عالية الدقة ، ميكرومتر أو الفرجار الرقمي يمكن استخدامها للتحقق من سمك الشفرة وضمان ملامسة موحدة. مؤشرات الاتصال أو أنظمة محاذاة الليزر ساعد في قياس توحيد الفجوة على طول طول القطع بالكامل. تخدم كل أداة غرضًا محددًا: مقاييس Feeler للتخليص المباشر ، ومقاييس ميكروم لحالة الشفرة ، ومؤشرات الطلب للتوازي والتوحيد. يضمن استخدام المجموعة الصحيحة قياسات دقيقة عبر مواد مختلفة.

3. إنشاء الفجوة الأساسية - قبل ضبط الفجوة لمادة معينة ، يجب على المشغلين قياس الفجوة الحالية لفهم نقطة البداية. أدخل مقياس الشعور المناسب بين الشفرات في نقاط متعددة على طول الحافة. يجب أن ينزلق المقياس بمقاومة طفيفة ، مما يشير إلى الخلوص الحالي. تسجيل القياسات في أقسام رائدة ، متوسطة ، وخارجية من النصل للكشف عن أي اختلافات ناتجة عن اختلال أو ارتداء غير متساو أو تشوه ميكانيكي. يتيح إنشاء خط أساس للمشغلين تحديد التعديلات اللازمة لتحقيق إعدادات الفجوة المثلى لكل مادة.

4. ضبط سمك المعدن - الفجوة الشفرة تتناسب عادة مع سمك المواد ، عادة ما يتراوح من 5 ٪ إلى 10 ٪ من سمك المعدن. على سبيل المثال ، قد تتطلب ورقة فولاذية سميكة 3 مم فجوة 0.15-0.3 مم ، في حين أن ورقة سميكة 10 مم قد تتطلب 0.5-1 ملم. تنتج المعادن السميكة مقاومة أكبر وتتطلب خلوصًا إضافيًا لضمان قص الشفرات بشكل نظيف بدلاً من ضغط المادة. يتم استخدام مقاييس Feeler of the Presented Trachness للتحقق من الفجوة المعدلة في نقاط متعددة على طول الشفرة. يجب على المشغلين أيضًا النظر في تأثير ارتداء الشفرة ، حيث قد تتطلب الشفرات البالية تعويضًا بسيطًا للحفاظ على أداء القطع المتسق.

5. ضبط صلابة المواد والنوع - صلابة ونوع المعدن يؤثر بشكل كبير على فجوة الشفرة المطلوبة. المعادن الصلبة ، مثل الفولاذ المقاوم للصدأ أو الفولاذ الفولاذ أو الصلبة ، تتطلب فجوات أوسع قليلاً لتقليل خطر تقطيع الشفرة والحمل الهيدروليكي المفرط. المعادن ليونة ، مثل الألومنيوم أو النحاس أو النحاس ، تتطلب فجوات أضيق لمنع تمزيق وتقليل تكوين الأشرطة. عند التعامل مع المواد المطلية أو المغلفة ، قد تحتاج فجوة الشفرة إلى زيادة طفيفة لتجنب الأضرار السطحية أو الأضرار السطحية. من خلال قياس الفجوة وضبطها وفقًا لصدة المواد ، يضمن المشغلون توزيع قوة القطع الأمثل وجودة الحافة.

6. قياس توحيد الفجوة على طول الشفرة - فجوة متسقة على طول طول الشفرة أمر بالغ الأهمية للتخفيضات الموحدة. استخدم مؤشر الطلب أو stisteredge للتحقق من التوازي. قم بقياس الفجوة في نقاط متعددة على طول الحواف الرائدة والمتوسطة والمتزايدة. قد تشير الاختلافات إلى اختلال أو حاملي شفرة مشوهة أو ارتداء غير متساوٍ. اضبط مسامير حامل الشفرة أو آليات الإسفين لتصحيح أي تباينات. أعد فحص الفجوة بعد التعديل للتأكيد على أن الخلوص موحد عبر حافة القطع بأكملها ، حيث يمكن أن تؤثر الاختلافات البسيطة على جودة الحافة وتزيد من ارتداء الشفرة المترجمة.

7. التحقق من التخليص مع مقاييس الإحساس - بعد التعديلات الأولية ، أدخل مقياس Feeler المقابل للفجوة المستهدفة في مواقع متعددة على طول الشفرة. يجب أن ينزلق المقياس بسلاسة بمقاومة طفيفة في جميع النقاط. إذا تختلف المقاومة ، فيجب ضبط الفجوة من خلال تعديلات طفيفة على البراغي أو الحشوات أو الأوتاد. بالنسبة للتطبيقات عالية الدقة ، قد يستخدم المشغلون مقاييس مع زيادات تصل إلى 0.01 مم لتحقيق قياسات دقيقة ، مما يضمن إشراك الشفرات المعدن بالتساوي أثناء القطع.

8 - المواد ذات الطلاء الواقي أو طبقات الطلاء أو التصفيح تتطلب اهتمامًا خاصًا. قد تحتاج فجوة الشفرة إلى أن تكون أكبر قليلاً من المعدن غير المطلي لمنع تلف الطبقة السطحية. قم بقياس الفجوة باستخدام مقياس Feeler أثناء النظر في سمك الطلاء ، مما يضمن عدم ضغط الشفرات أو خدش المادة أثناء القص. بالنسبة للمواد ذات التشطيبات السطحية غير المنتظمة ، تحقق من الفجوة في مواقع متعددة لحساب الاختلافات والحفاظ على أداء قطع موحدة.

9. حساب اختلافات النظام الهيدروليكي - ال الضغط الهيدروليكي يؤثر على مشاركة الشفرة وأداء الفجوة. عند قياس الفجوة ، يجب على المشغلين النظر في الضغط الذي يعمل فيه النظام. قد يسمح الضغط الهيدروليكي المنخفض بوجود فجوة أوسع قليلاً دون التأثير على جودة القطع ، في حين أن الضغط العالي قد يتطلب فجوة أكثر دقة لتجنب القوة المفرطة على الشفرات وقطعة العمل. أثناء القياس ، تحقق من أن النظام الهيدروليكي يعمل بشكل صحيح ، مع حركة أسطوانة ناعمة وعدم تقلبات الضغط ، لضمان قراءات دقيقة.

10. إجراء تخفيضات الاختبار والتعديلات - بعد قياس وضبط فجوة الشفرة لمادة معينة ، قم بأداء أ اختبار قطع على مواد الخردة التي تطابق ورقة الإنتاج. فحص الحافة المقطوعة من أجل النعومة ، وتشكيل الأشرطة ، ودقة الأبعاد. إذا كانت جودة القطع لا تفي بالمواصفات ، فقم بضبط الفجوة بشكل تدريجي وكرر قطع الاختبار حتى يتم تحقيق النتائج المثلى. سجل القياسات النهائية ، والإعدادات الهيدروليكية ، وأي تعديلات تم إجراؤها أثناء الاختبار لتوفير مرجع للتخفيضات المستقبلية بنفس المادة.

11. توثيق الإعدادات الخاصة بالمواد - الحفاظ على سجل مفصل لإعدادات الفجوة لكل نوع معدني وسمك يؤدي إلى تحسين الكفاءة والتكرار في الإنتاج. يشمل نوع المادة ، والسماكة ، والصلابة ، وفجوة الشفرة المستهدفة ، ومقياس إحساس ، وإعدادات الضغط الهيدروليكي . تتيح هذه الوثائق للمشغلين تعيين الفجوة الصحيحة بسرعة عند تبديل المواد ، وتقليل وقت الإعداد وتقليل الأخطاء. إن مراجعة هذه السجلات وتحديثها بانتظام تدعم أيضًا الصيانة التنبؤية وتساعد على تحديد الاتجاهات في ارتداء الشفرة أو أداء الماكينة بمرور الوقت.

12. المراقبة المستمرة أثناء الإنتاج - حتى بعد إعداد والتحقق من فجوة الشفرة ، فإن المراقبة المستمرة ضرورية. أثناء تشغيل الإنتاج الأولي ، تحقق من جودة القطع ، والضغط الهيدروليكي ، وحالة النصل بشكل متكرر. قد تتطلب المعادن ذات سمك متفاوت على طول الورقة أو الاختلافات في الصلابة بين الدُفعات تعديلات طفيفة للحفاظ على أداء موحد. تضمن المراقبة أن الفجوة تظل مثالية ، وتقلل من معدلات الخردة ، وتمتد عمر الشفرة.

13. تدريب المشغل للتعديلات الخاصة بالمواد - تدريب مشغلي التعرف على الاختلافات في خصائص المعادن وتأثيرها على فجوة الشفرة أمر بالغ الأهمية. يمكن للمشغلين الماهرين ضبط الفجوة بسرعة لسمك مختلف أو الطلاء أو مستويات الصلابة ، وذلك باستخدام مقاييس Feeler ، ومؤشرات الاتصال الهاتفي ، وتجاوزات الاختبار بشكل فعال. يضمن تطوير الخبرة في تقنيات القياس الخاصة بالمواد جودة القطع المتسقة ويقلل من التعديلات التجريبية والخطأ ، مما يؤدي إلى زيادة الإنتاجية وارتداء الشفرة المنخفضة.